随着国家“双碳”目标的深入推进以及工业领域对节能减排的迫切需求,工厂能源管理系统正成为工业园区实现精细化管理、降本增效的重要技术手段。在安徽某工业园区,一套先进的工厂能源管理系统成功部署并深度应用,结合专业、高效的信息系统运行维护服务,为园区及入驻企业的可持续发展注入了强劲动力。

一、 工厂能源管理系统的核心应用

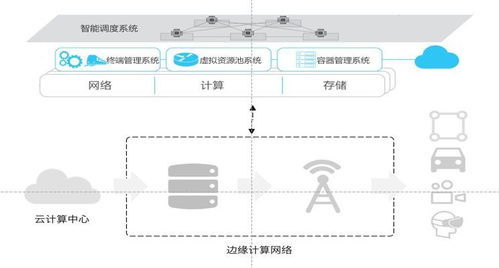

该工业园区引入的工厂能源管理系统,是一个集数据采集、实时监控、统计分析、优化控制和智能报警于一体的综合性信息平台。其在园区的应用主要体现在以下几个方面:

- 全景化能源监控与数据采集:系统通过部署在工厂各关键能耗节点(如配电房、空压站、制冷站、生产线等)的智能传感设备,实现了对电、水、气、热等多种能源介质的实时、高精度数据采集。管理人员可通过中央监控大屏或移动终端,一览整个园区及单栋厂房的用能全景,彻底改变了以往“数据黑箱”、凭经验估算的粗放管理模式。

- 精细化能效分析与对标管理:系统内置强大的数据分析引擎,能够对海量能耗数据进行多维度、深层次的挖掘。例如,按车间、班组、设备、产品批次进行能效对标,精准识别高耗能环节和异常用能行为。通过生成可视化的日报、月报、年报及能效对标报告,为企业制定节能目标、实施绩效考核提供了科学依据。

- 智能化预警与故障诊断:系统预设各类能耗阈值与设备运行规则,一旦监测到用能超限、设备异常运行或“跑冒滴漏”等现象,即刻通过短信、APP推送等方式向相关责任人发出预警。这大大提升了故障响应速度,将事后维修转变为事前预防和事中干预,有效避免了能源浪费和生产中断。

- 优化控制与策略执行:基于数据分析结果,系统可自动或辅助人工制定并执行优化控制策略。例如,根据生产计划和峰谷电价,自动调整大型动力设备的启停时间;对空调、照明系统进行分时分区智能控制;优化工艺参数以减少特定生产环节的能耗。这些策略的落地,直接带来了显著的节能效益。

二、 信息系统运行维护服务的保障作用

任何先进的信息系统,其长期稳定、高效运行都离不开专业运维服务的支撑。安徽该工业园区为能源管理系统配套了全方位、体系化的信息系统运行维护服务,确保了系统价值得以持续发挥。

- 全天候监控与主动式运维:运维团队建立了7×24小时监控中心,对系统服务器、网络、数据库及前端采集设备的运行状态进行不间断监测。采用主动式运维模式,通过自动化巡检工具提前发现潜在风险(如磁盘空间不足、网络延时增高、数据异常中断等),并及时处理,防患于未然,保障了系统数据链的完整性与可靠性。

- 快速响应与高效故障处理:制定了严格的服务等级协议(SLA),设立分级报警机制和应急处理预案。对于系统故障或用户报修,运维团队能在承诺时间内快速响应、准确定位并解决问题,最大限度地减少系统停机时间对能源管理和生产运营的影响。

- 持续优化与迭代升级:运维服务不仅是“保持运行”,更是“持续改进”。团队定期分析系统运行日志和用户反馈,针对性能瓶颈、功能需求或新的业务场景(如接入新型可再生能源),提出系统优化和升级方案。通过定期的补丁更新、功能扩展和性能调优,使系统始终贴合园区动态发展的管理需求。

- 知识转移与用户培训:运维团队重视对园区内各企业能源管理人员的培训,定期组织系统操作、数据分析解读和日常维护知识的培训课程。通过知识转移,提升了用户自主利用系统解决问题的能力,培养了内部的能源管理专家,实现了从“系统可用”到“人人会用、用好”的转变。

三、 应用成效与未来展望

在工厂能源管理系统与专业运维服务的双重加持下,安徽该工业园区取得了显著成效:园区整体能耗强度同比下降约15%,重点用能企业的能源成本明显降低;管理效率大幅提升,实现了能源管理的数字化、透明化;为园区完成政府下达的节能指标、申请绿色制造体系认证提供了坚实的数据支撑。

随着物联网、人工智能和大数据技术的进一步融合,该园区的能源管理系统将向更加智慧化的方向演进。例如,引入AI预测性维护、基于机器学习的负荷预测与优化调度、与碳资产管理平台深度融合等。而与之配套的信息系统运行维护服务,也将向更智能、更敏捷、更具业务洞察力的DevOps模式发展,为工业园区乃至区域的绿色低碳转型构筑更加智能、可靠的数字基座。